Oldcastle APG se amplía con una nueva planta en Ridgeway, EE.UU.

Masa XL 9.1 como corazón de la plantaAndernach 1 feb 2023 - La empresa norteamericana Oldcastle APG también apuesta por un concepto de planta altamente fiable para la producción de prefabricados de hormigón en su última planta de Ridgeway, Carolina del Sur. El corazón de la planta es la máquina de fabricación de bloques Masa XL 9.1.

El concepto era construir una planta de prefabricados de hormigón de última generación con modernas capacidades de control de calidad, automatización amplia y avanzada y generosa capacidad para una producción muy flexible de productos con hormigón de cara vista. El objetivo era fabricar productos de hormigón de alta calidad con una elevada disponibilidad de planta para una gama completa de productos de prefabricados de hormigón que satisficiera la creciente demanda de los clientes.

Hubo que superar algunos retos para completar el proyecto. La construcción se planificó y aprobó antes de la crisis del Covid 19, pero las condiciones sobre el terreno, combinadas con las consecuencias de la pandemia mundial, llevaron a plantearse de otro modo los servicios, los procesos de la cadena de suministro y mucho más.

La planta: una mezcla bien coordinada de distintos proveedores

- Planta de mezcla y dosificación: Seis silos para áridos gruesos, combinados con un silo partido para material de cara vista, todos ellos suministrados por Standley Batch, se encuentran al principio de la planta. Tres silos de cemento alimentan la hormigonera central Haarup de 3.750 l y la hormigonera frontal VM de 500 l. Los silos de hormigón coloreado situados bajo las hormigoneras garantizan un flujo controlado de material hacia la máquina. La planta de dosificación y mezcla, así como los sistemas de alimentación, están controlados por controladores "Egan Company's "IntelliBatch".

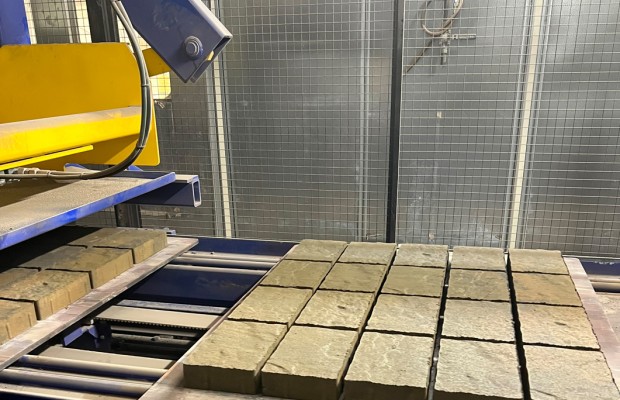

- La Masa XL 9.1 - óptimamente adaptada a una amplia gama de productos: Después de alimentar la máquina con mezcla, la Masa XL se encarga de la producción de los productos de hormigón de alta calidad. Los ingenieros de Masa han equipado la máquina con numerosas características que permiten producir la gama de productos deseada en la planta de Ridgeway. La servovibración permite ajustar rápidamente las fuerzas de vibración desde el panel de control, optimizando la producción de todo tipo de elementos, desde adoquines Belgard© hasta una amplia gama de elementos hortícolas, incluidos muros de contención segmentados y (si se requiere en el futuro) unidades de mampostería de hormigón; todo ello producido en esta máquina con precisión y alta eficiencia.

- Planta de curado: El carro multiforca de Masa con dispositivo giratorio (14 niveles, dos capas, horquillas atornilladas) se encarga eficazmente del almacenamiento y la recogida de los bloques de hormigón fresco o curado en una planta de curado de cámara grande. El sistema de cámara H&S utilizado aquí tiene un sistema de curado activo de la empresa CDS. Junto con un sistema de recirculación, la temperatura y la humedad pueden controlarse según sea necesario.

- Circuito de retorno: El sistema de transporte de Masa en el lado seco, diseñado como transportador de correa trapezoidal, ayuda a conseguir un tiempo de ciclo rápido en el lado seco para garantizar el máximo rendimiento diario. El dispositivo de centrado Masa, así como el doblador de capas y una flejadora horizontal son otros componentes de la parte seca previa al enfardado.

- Estantería de almacenamiento intermedio plancha de producción: La gran estantería de almacenamiento intermedio de planchas de producción, que se alimenta mediante el carro de transporte Masa entre la estantería y las líneas del lado fresco/seco, garantiza la flexibilidad cuando los tiempos de ciclo en los lados fresco y seco varían debido a los diferentes productos o a breves interrupciones durante la producción.

- Línea de empaquetado, equipamiento adicional: La alimentación automática de palés de transporte con ayuda de la pinza para palés de transporte Masa ofrece diversas opciones para la colocación de los palés. Una envolvedora de película completa la línea de envasado. La línea se complementa con un tambor autónomo de la empresa Slab Innovations.

La calidad tiene prioridad

Para Oldcastle APG, ofrecer productos excelentes a sus clientes es una prioridad absoluta, lo que también fue el factor decisivo para la planificación de la nueva planta. Pora ello, se integraron en la planta sistemas de mediciones automáticas y métricas en tiempo real para ayudar a los operarios.

Un sistema de pesaje para determinar la densidad de la materia prima fresca en combinación con un sistema láser para la medición de la altura proporciona información inmediata y son componentes para cumplir este requisito de calidad. Una estación de control de calidad con dispositivo basculante en el lado fresco permite realizar más controles de calidad.

La experiencia vale la pena

Según Gary Ewell, Vicepresidente Regional de Operaciones de Oldcastle APG, los años de experiencia y formación de la empresa antes de la puesta en marcha merecieron la pena. "Esta planta ha sido muy eficiente en la elaboración de productos de alta calidad desde el principio y ya ha demostrado ser un activo para la producción", afirma Gary Ewell. "Esperamos seguir produciendo y prestando servicios a nuestros clientes durante muchos años".

Es un trabajo de largo recorrido desde las materias primas, pasando por la mezcla hasta al bloque de hormigón final. En este proceso participan muchos componentes. Solo si se coordinan las partes de la instalación, se garantizará un proceso sin problemas y buen rendimiento económico de la equipo de fabricación de prefabricados de hormigón.

Es un trabajo de largo recorrido desde las materias primas, pasando por la mezcla hasta al bloque de hormigón final. En este proceso participan muchos componentes. Solo si se coordinan las partes de la instalación, se garantizará un proceso sin problemas y buen rendimiento económico de la equipo de fabricación de prefabricados de hormigón.

La fabricación de hormigón celular autoclavado impone altas exigencias en el tratamiento y dosificación de la materia prima, la supervisión del proceso de fraguado y el control de todas las fases de fabricación. Las instalaciones de fabricación de hormigón celular autoclavado de Masa se han perfeccionado a nivel técnico y se han concebido según las exigencias individuales de nuestros clientes. De esa forma son soluciones completas, que garantizan operaciones de procesos optimizados y muy económicos con una calidad constante del producto final.

La fabricación de hormigón celular autoclavado impone altas exigencias en el tratamiento y dosificación de la materia prima, la supervisión del proceso de fraguado y el control de todas las fases de fabricación. Las instalaciones de fabricación de hormigón celular autoclavado de Masa se han perfeccionado a nivel técnico y se han concebido según las exigencias individuales de nuestros clientes. De esa forma son soluciones completas, que garantizan operaciones de procesos optimizados y muy económicos con una calidad constante del producto final.

Es un trabajo de largo recorrido desde las materias primas, pasando por la mezcla hasta la piedra final. En este proceso participan muchos componentes. Es necesario que las partes de la planta estén armonizadas entre sí para garantizar un funcionamiento sin contratiempos y rentable de la de planta de producción de ladrillo de arena y cal.

Es un trabajo de largo recorrido desde las materias primas, pasando por la mezcla hasta la piedra final. En este proceso participan muchos componentes. Es necesario que las partes de la planta estén armonizadas entre sí para garantizar un funcionamiento sin contratiempos y rentable de la de planta de producción de ladrillo de arena y cal.

El camino que va de la materia prima, pasando por la mezcla, hasta llegar al bloque (o bordillo) final es largo. Las prensas de bordillos Masa han sido desarrolladas para cumplir, entre otros, los requisitos especiales de «British Standard» para los bordillos. Esta norma «British Standard» se aplica aún hoy en el Reino Unido y en ciertos países de Oriente Medio.

El camino que va de la materia prima, pasando por la mezcla, hasta llegar al bloque (o bordillo) final es largo. Las prensas de bordillos Masa han sido desarrolladas para cumplir, entre otros, los requisitos especiales de «British Standard» para los bordillos. Esta norma «British Standard» se aplica aún hoy en el Reino Unido y en ciertos países de Oriente Medio.

Las instalaciones y maquinaria de Masa se instalan y se ponen en marcha por parte de nuestros propios y experimentados montadores. De esta forma, Masa apuesta por personal especializado cualificado y formado en Alemania.

Las instalaciones y maquinaria de Masa se instalan y se ponen en marcha por parte de nuestros propios y experimentados montadores. De esta forma, Masa apuesta por personal especializado cualificado y formado en Alemania.

El servicio lifetime Masa va mucho más allá del montaje y la puesta en marcha de una instalación. Masa hace uso del conocimiento específico y la experiencia industrial de más de 110 años de servicio.

El servicio lifetime Masa va mucho más allá del montaje y la puesta en marcha de una instalación. Masa hace uso del conocimiento específico y la experiencia industrial de más de 110 años de servicio.

¿Necesita ayuda con su máquina? El Servicio Técnico de Masa destaca tanto por la calidad como por su accesibilidad notablemente mejorada. Ya se trate de "primeros auxilios" en el caso de problemas técnicos, actualizaciones, ampliaciones de funciones o consultas técnicas, el conocimiento del que disponemos en el marco del Servicio Técnico de Masa cubre una amplia gama de prestaciones.

¿Necesita ayuda con su máquina? El Servicio Técnico de Masa destaca tanto por la calidad como por su accesibilidad notablemente mejorada. Ya se trate de "primeros auxilios" en el caso de problemas técnicos, actualizaciones, ampliaciones de funciones o consultas técnicas, el conocimiento del que disponemos en el marco del Servicio Técnico de Masa cubre una amplia gama de prestaciones.

Una de las claves para el aumento tanto de la calidad como de la productividad es la formación continua de los operarios de la maquinaria y del personal de mantenimiento.

Una de las claves para el aumento tanto de la calidad como de la productividad es la formación continua de los operarios de la maquinaria y del personal de mantenimiento. ¿Busca un interlocutor o un contacto? Le presentamos al Equipo de Servicio de Masa.

¿Busca un interlocutor o un contacto? Le presentamos al Equipo de Servicio de Masa.

Masa Service Cloud es la última incorporación a la familia de productos digitales.

Masa Service Cloud es la última incorporación a la familia de productos digitales.