El hormigón poroso se elabora con las materias primas arena silícea, cal, cemento, yeso (anhidrita), polvo/pasta de aluminio y agua.

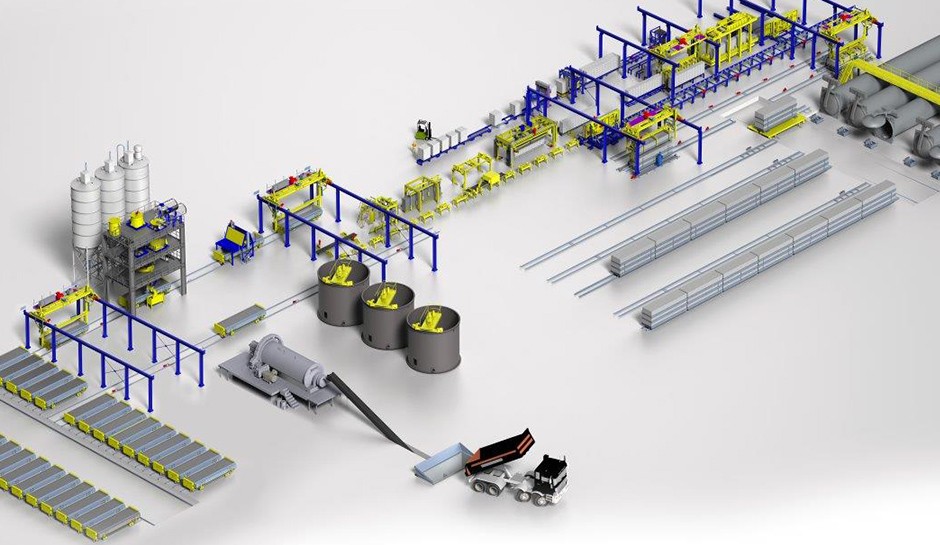

La arena gruesa se procesa en el molina de bolas lado húmedo (01) hasta convertirla en lodo arenoso y se almacena en contenedores adecuados para ello. A continuación, se conduce el lodo de arena junto con el resto de materias primas hasta la instalación de clasificación y mezcladora de Masa (02). Tras el proceso de mezcla, esta se dirige hacia un molde de relleno. El molde de fundición se desplaza a la zona de pre-endurecimiento, donde, tras un tiempo de fraguado (03), pastel de hormigón celular fresca alcanza la resistencia rigidez al corte. A continuación tiene lugar el desencofrado (04) de pastel de hormigón celular fuera del molde. El molde de relleno vacío se vuelve a unir, aceitar (05) y reutilizar en el ciclo de producción.

El pastel de hormigón celular pasa por distintas estaciones de la equipo de corte (06) y posteriormente se la deposita sobre una enrejado de endurecimiento mediante la instalación de transporte/mesa basculante (07). Se apilan hasta tres pastel de hormigón celular con las enrejado de endurecimiento, una encima de otra, en un carro de endurecimiento, y se las lleva hasta una zona de espera (08) mediante una plataforma de transporte. Desde aquí se las carga en los autoclaves (09), donde se las endurece mediante presión a vapor para alcanzar su dureza final.

Las pastel de hormigón celular endurecidas se cargan en la mesa volteadora de retorno (10) y, dado el caso, se las lleva hasta la máquina de corte (11). A continuación se las transporta hasta el transformador de bloques (12) y se las colocan en palés de madera. Desde aquí se procede al empaquetamiento (13) de los productos finales.

Las enrejado y carros de endurecimiento anteriormente utilizados se conducen de nuevo al circuito mediante el transporte hacia cuadricula de endurecer y el dispositivo de retorno del carro de endurecimiento (10).

La planta puede ser complementada en consecuencia para incorporar refuerzos de acero en los productos (14 ).

Es un trabajo de largo recorrido desde las materias primas, pasando por la mezcla hasta al bloque de hormigón final. En este proceso participan muchos componentes. Solo si se coordinan las partes de la instalación, se garantizará un proceso sin problemas y buen rendimiento económico de la equipo de fabricación de prefabricados de hormigón.

Es un trabajo de largo recorrido desde las materias primas, pasando por la mezcla hasta al bloque de hormigón final. En este proceso participan muchos componentes. Solo si se coordinan las partes de la instalación, se garantizará un proceso sin problemas y buen rendimiento económico de la equipo de fabricación de prefabricados de hormigón.

La fabricación de hormigón celular autoclavado impone altas exigencias en el tratamiento y dosificación de la materia prima, la supervisión del proceso de fraguado y el control de todas las fases de fabricación. Las instalaciones de fabricación de hormigón celular autoclavado de Masa se han perfeccionado a nivel técnico y se han concebido según las exigencias individuales de nuestros clientes. De esa forma son soluciones completas, que garantizan operaciones de procesos optimizados y muy económicos con una calidad constante del producto final.

La fabricación de hormigón celular autoclavado impone altas exigencias en el tratamiento y dosificación de la materia prima, la supervisión del proceso de fraguado y el control de todas las fases de fabricación. Las instalaciones de fabricación de hormigón celular autoclavado de Masa se han perfeccionado a nivel técnico y se han concebido según las exigencias individuales de nuestros clientes. De esa forma son soluciones completas, que garantizan operaciones de procesos optimizados y muy económicos con una calidad constante del producto final.

Es un trabajo de largo recorrido desde las materias primas, pasando por la mezcla hasta la piedra final. En este proceso participan muchos componentes. Es necesario que las partes de la planta estén armonizadas entre sí para garantizar un funcionamiento sin contratiempos y rentable de la de planta de producción de ladrillo de arena y cal.

Es un trabajo de largo recorrido desde las materias primas, pasando por la mezcla hasta la piedra final. En este proceso participan muchos componentes. Es necesario que las partes de la planta estén armonizadas entre sí para garantizar un funcionamiento sin contratiempos y rentable de la de planta de producción de ladrillo de arena y cal.

El camino que va de la materia prima, pasando por la mezcla, hasta llegar al bloque (o bordillo) final es largo. Las prensas de bordillos Masa han sido desarrolladas para cumplir, entre otros, los requisitos especiales de «British Standard» para los bordillos. Esta norma «British Standard» se aplica aún hoy en el Reino Unido y en ciertos países de Oriente Medio.

El camino que va de la materia prima, pasando por la mezcla, hasta llegar al bloque (o bordillo) final es largo. Las prensas de bordillos Masa han sido desarrolladas para cumplir, entre otros, los requisitos especiales de «British Standard» para los bordillos. Esta norma «British Standard» se aplica aún hoy en el Reino Unido y en ciertos países de Oriente Medio.

Las instalaciones y maquinaria de Masa se instalan y se ponen en marcha por parte de nuestros propios y experimentados montadores. De esta forma, Masa apuesta por personal especializado cualificado y formado en Alemania.

Las instalaciones y maquinaria de Masa se instalan y se ponen en marcha por parte de nuestros propios y experimentados montadores. De esta forma, Masa apuesta por personal especializado cualificado y formado en Alemania.

El servicio lifetime Masa va mucho más allá del montaje y la puesta en marcha de una instalación. Masa hace uso del conocimiento específico y la experiencia industrial de más de 110 años de servicio.

El servicio lifetime Masa va mucho más allá del montaje y la puesta en marcha de una instalación. Masa hace uso del conocimiento específico y la experiencia industrial de más de 110 años de servicio.

¿Necesita ayuda con su máquina? El Servicio Técnico de Masa destaca tanto por la calidad como por su accesibilidad notablemente mejorada. Ya se trate de "primeros auxilios" en el caso de problemas técnicos, actualizaciones, ampliaciones de funciones o consultas técnicas, el conocimiento del que disponemos en el marco del Servicio Técnico de Masa cubre una amplia gama de prestaciones.

¿Necesita ayuda con su máquina? El Servicio Técnico de Masa destaca tanto por la calidad como por su accesibilidad notablemente mejorada. Ya se trate de "primeros auxilios" en el caso de problemas técnicos, actualizaciones, ampliaciones de funciones o consultas técnicas, el conocimiento del que disponemos en el marco del Servicio Técnico de Masa cubre una amplia gama de prestaciones.

Una de las claves para el aumento tanto de la calidad como de la productividad es la formación continua de los operarios de la maquinaria y del personal de mantenimiento.

Una de las claves para el aumento tanto de la calidad como de la productividad es la formación continua de los operarios de la maquinaria y del personal de mantenimiento. ¿Busca un interlocutor o un contacto? Le presentamos al Equipo de Servicio de Masa.

¿Busca un interlocutor o un contacto? Le presentamos al Equipo de Servicio de Masa.

Masa Service Cloud es la última incorporación a la familia de productos digitales.

Masa Service Cloud es la última incorporación a la familia de productos digitales.

_Bildergalerie_Anlagenuebersicht.jpg)

_VorschaubildGalerie.jpg)