Газобетон производится из следующих сырьевых материалов: кварцевый песок, известь, цемент, гипс (ангидрит), алюминиевая пудра/ паста и вода.

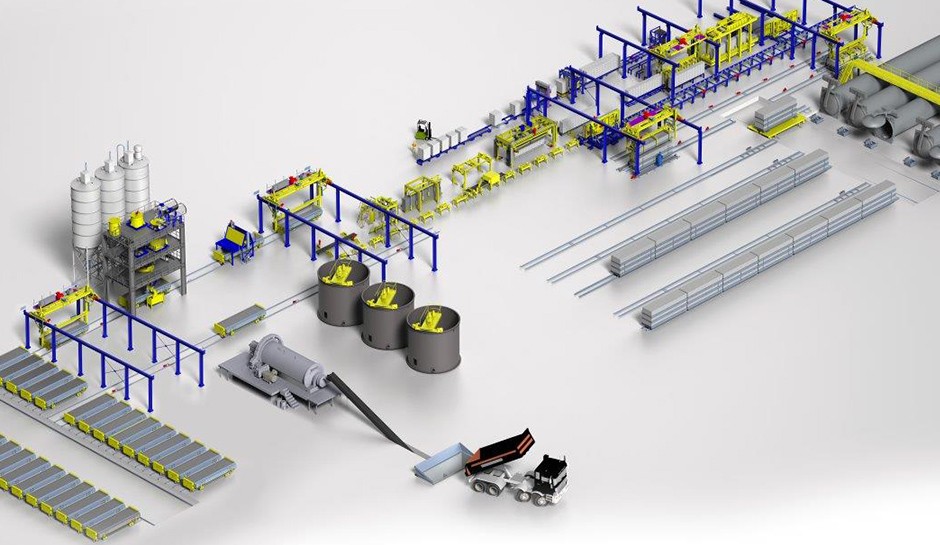

Песок перерабатывается в песчаный шлам в шаровой мельнице мокрого помола (01) и складируется в шламбассейнах. Далее песчаный шлам совместно с прочими сырьевыми компонентами подается в дозирующую и смесительную установку Masa (02). По окончании смесительного процесса смесь заливается в форму. Форма транспортируется в зону предварительного твердения, где свежеформованные газобетонные массивы после завершения процесса ферментации (03) достигают заданной резательной прочности. Только тогда осуществляется распалубка (04) – выемка газобетонного массива из формы. Пустые формы для заливки снова комплектуются, смазываются (05) и возвращаются в производственный цикл.

Газобетонный массив проходит через различные станции линии резки (06) и затем укладывается на запарочную решетку при помощи транспортной системы/ откидного стола (07). По три газобетонных массива на запарочных решетках устанавливаются друг над другом на запарочную тележку и посредством трансбордера подаются в зону выдержки перед автоклавами (08). Отсюда осуществляется загрузка автоклавов (09), внутри которых в результате запарки под давлением пара газобетонный массив приобретает свою окончательную прочность.

Далее отвержденные газобетонные массивы подаются к столу для обратного кантования (10) и при известных условиях – к делителю (11). Вслед за этим газобетонные изделия транспортируются к устройству перестановки блоков (12) и позиционируются на деревянных поддонах. Далее может осуществляться упаковка (13) конечного продукта.

Использованные запарочные решетки и запарочные тележки возвращаются в производственный цикл через систему транспортировки запарочных решеток и обратной подачи запарочных тележек (10).

Газобетонная линия может быть дооснащена оборудованием для производства армированных изделий (14).

От перемешивания сырья до выдачи готового изделия осуществляется ряд технологических операций, в которых участвуют многие компоненты установки. Четкое взаимодействие компонентов установки и оптимизация производственных процессов становятся залогом экономически эффективного производства.

От перемешивания сырья до выдачи готового изделия осуществляется ряд технологических операций, в которых участвуют многие компоненты установки. Четкое взаимодействие компонентов установки и оптимизация производственных процессов становятся залогом экономически эффективного производства.

В производстве газобетона высокие требования предъявляются к предварительной подготовке и дозированию сырьевых материалов, контролю процесса ферментации, а также к автоматическому управлению всеми производственными процессами. Газобетонные установки фирмы «Маза» технологически совершенны и проектируются согласно индивидуальным требованиям Клиентов. Концепции наших заводов гарантируют высокую экономическую рентабельность, оптимальный ход технологических процессов и неизменно высокое качество готовых изделий.

В производстве газобетона высокие требования предъявляются к предварительной подготовке и дозированию сырьевых материалов, контролю процесса ферментации, а также к автоматическому управлению всеми производственными процессами. Газобетонные установки фирмы «Маза» технологически совершенны и проектируются согласно индивидуальным требованиям Клиентов. Концепции наших заводов гарантируют высокую экономическую рентабельность, оптимальный ход технологических процессов и неизменно высокое качество готовых изделий.

Это долгий путь, который сырьевые материалы проходят от приготовления смеси до выпуска готовых изделий. Здесь задействовано множество технологических компонентов. Только если отдельные части установки согласованы между собой, можно обеспечить бесперебойность всего процесса и эффективную эксплуатацию силикатного завода.

Это долгий путь, который сырьевые материалы проходят от приготовления смеси до выпуска готовых изделий. Здесь задействовано множество технологических компонентов. Только если отдельные части установки согласованы между собой, можно обеспечить бесперебойность всего процесса и эффективную эксплуатацию силикатного завода.

От смешивания сырьевых материалов до выдачи готового изделия (бордюрного камня) осуществляется ряд технологических операций. Бордюрные прессы фирмы "Маза" были расзаботаны с учетом требований "британского стандарта", применяемого к бордюрному камню. "Британский стандарт" действителен в Великобритании и странах Ближнего Востока и по сей день.

От смешивания сырьевых материалов до выдачи готового изделия (бордюрного камня) осуществляется ряд технологических операций. Бордюрные прессы фирмы "Маза" были расзаботаны с учетом требований "британского стандарта", применяемого к бордюрному камню. "Британский стандарт" действителен в Великобритании и странах Ближнего Востока и по сей день.

Установки и оборудование фирмы "Маза" монтируются в вводятся в эксплуатацию силами опытных специалистов компании. При этом фирма "Маза" делает ставку на квалифицированный персонал, обученный в Германии.

Установки и оборудование фирмы "Маза" монтируются в вводятся в эксплуатацию силами опытных специалистов компании. При этом фирма "Маза" делает ставку на квалифицированный персонал, обученный в Германии.

Сервисное обслуживание фирмы "Маза" выходит далеко за границы монтажа и ввода в эксплуатацию установки и опирается на специальное ноу-хау и более чем 110-летний опыт в отрасли.

Сервисное обслуживание фирмы "Маза" выходит далеко за границы монтажа и ввода в эксплуатацию установки и опирается на специальное ноу-хау и более чем 110-летний опыт в отрасли.

У Вас возникла необходимость в технической поддержке при эксплуатации Вашей установки? Отдел техподдержки фирмы "Маза" нацелен на качество и доступность предлагаемых услуг. В рамках технической поддержки оказывается "скорая помощь" при возникновении технических проблем, загружается обновление программного обеспечения, производится расширение функций производственной линии или решаются технические вопросы различной степени сложности.

У Вас возникла необходимость в технической поддержке при эксплуатации Вашей установки? Отдел техподдержки фирмы "Маза" нацелен на качество и доступность предлагаемых услуг. В рамках технической поддержки оказывается "скорая помощь" при возникновении технических проблем, загружается обновление программного обеспечения, производится расширение функций производственной линии или решаются технические вопросы различной степени сложности.

Одной из предпосылок увеличения прозводительности и качества оборудования является постоянное повышение квалификации персонала, обслуживающего линию.

Одной из предпосылок увеличения прозводительности и качества оборудования является постоянное повышение квалификации персонала, обслуживающего линию. Вы ищете контактное лицо?

Вы ищете контактное лицо?

Облачный сервис Masa Service Cloud – это новейший продукт из семейства цифровых решений.

Облачный сервис Masa Service Cloud – это новейший продукт из семейства цифровых решений.

_Bildergalerie_Anlagenuebersicht.jpg)

_VorschaubildGalerie.jpg)