Le béton cellulaire est fabriqué à partir des matières premieres suivantes : sable siliceux, chaux, gypse (anhydrite), poudre/pâte d'aluminium et eau.

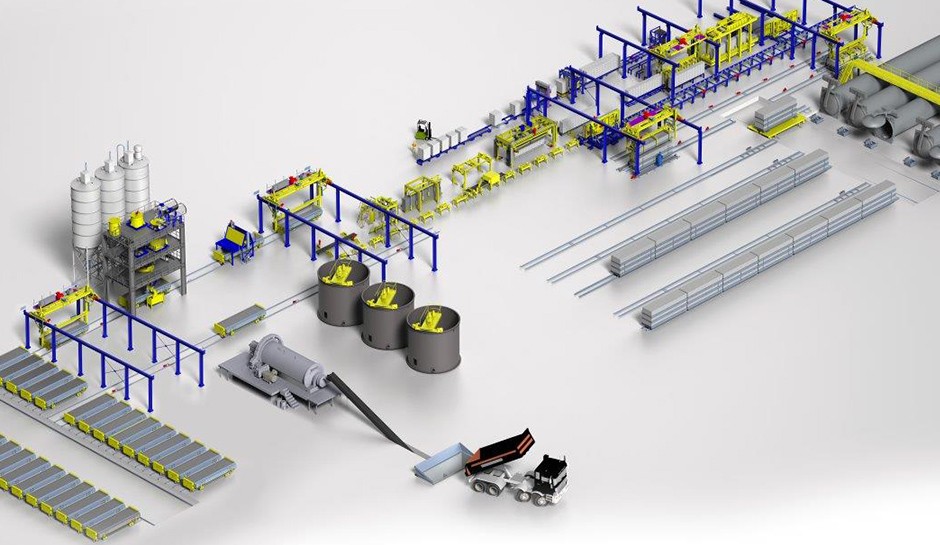

Le broyeur à billes humide (01) transforme le sable brut en boue de sable, qui est stockée dans des réservoirs à boue de sable. Enfin, la boue de sable est conduite avec d'autres matières premières dans l'installation de dosage et de mélange Masa (02). Après le processus de mélange, le mélange est versé dans un moule. Le moule se déplace dans la zone de pré-durcissement, où, après la levée (03), les gâteaux de béton cellulaire frais atteignent une résistance à la coupe prédéfinie. Ensuite seulement, le gâteau de béton cellulaire est démoulé (04). Le moule vide est réassemblé, huilé (05) et réintégré au cycle de production.

Le gâteau de béton cellulaire traverse différentes stations de l'installation de découpage (06) et est ensuite déposé sur une grille de durcissement via un convoyeur/une table basculante (07). Puis, trois gâteaux de béton cellulaire, avec la grille de durcissement, sont empilés sur un chariot de durcissement et placés dans une zone d'attente (08) au moyen d'une plateforme de transport. À partir de là, ils sont chargés dans les autoclaves (09), où le gâteau de béton cellulaire atteint sa résistance finale après le durcissement sous pression de vapeur.

Ensuite, les gâteaux de béton cellulaire durcis sont transportés vers la table rebasculante (10) et si nécessaire, au séparateur (11). Enfin, les blocs en béton cellulaire sont transportés au dispositif de transfert des blocs (12) et placé sur des palettes en bois. À partir de là, les produits finis peuvent être emballés (13).

Les grilles et les chariots de durcissement utilisés auparavant sont reconduits au circuit via le convoyeur de grilles de durcissement et le retour de chariot de durcissement (10).

Un long chemin mène des matières premières au mélange jusqu' au bloc fini. De nombreux composants de l'installation sont impliqués dans ce processus. Seule une adaptation parfaite des différents composants de l'installation permet de garantir le bon déroulement du processus et un fonctionnement économique de l'installation de production de blocs de béton.

Un long chemin mène des matières premières au mélange jusqu' au bloc fini. De nombreux composants de l'installation sont impliqués dans ce processus. Seule une adaptation parfaite des différents composants de l'installation permet de garantir le bon déroulement du processus et un fonctionnement économique de l'installation de production de blocs de béton.

La production du béton cellulaire impose des exigences élevées en ce qui concerne la préparation et le dosage des matières premières, la surveillance du processus de levée et la commande de toutes les opérations de fabrication. Les installations de fabrication du béton cellulaire Masa sont techniquement éprouvées et conçues en fonction des exigences individuelles de nos clients. Il en résulte des solutions complètes, qui garantissent une rentabilité élevée, des processus optimisés et une qualité constante des produits finis.

La production du béton cellulaire impose des exigences élevées en ce qui concerne la préparation et le dosage des matières premières, la surveillance du processus de levée et la commande de toutes les opérations de fabrication. Les installations de fabrication du béton cellulaire Masa sont techniquement éprouvées et conçues en fonction des exigences individuelles de nos clients. Il en résulte des solutions complètes, qui garantissent une rentabilité élevée, des processus optimisés et une qualité constante des produits finis.

Un long chemin mène des matières premières au mélange jusqu' aux blocs finis. De nombreux composants de l'installation sont impliqués dans ce processus. Seule une adaptation parfaite des différents composants de l'installation permet de garantir le bon déroulement du processus et un fonctionnement économique de l'installation de production de blocs silico-calcaires.

Un long chemin mène des matières premières au mélange jusqu' aux blocs finis. De nombreux composants de l'installation sont impliqués dans ce processus. Seule une adaptation parfaite des différents composants de l'installation permet de garantir le bon déroulement du processus et un fonctionnement économique de l'installation de production de blocs silico-calcaires.

Un long chemin mène des matières premières au mélange jusqu' aux bordures finies. Les presses pour la fabrication des bordures Masa on été développées entre autres pour satisfaire aux exigences spéciales des bordures selon le "British Standard". Ce "British Standard" est encore en vigueur dans les pays du Moyen-Orient et en Grande-Bretagne par exemple.

Un long chemin mène des matières premières au mélange jusqu' aux bordures finies. Les presses pour la fabrication des bordures Masa on été développées entre autres pour satisfaire aux exigences spéciales des bordures selon le "British Standard". Ce "British Standard" est encore en vigueur dans les pays du Moyen-Orient et en Grande-Bretagne par exemple.

Les installations et les machines Masa sont installées et mises en service par nos monteurs expérimentés. À cet effet, Masa emploie du personnel spécialisé et formé en Allemagne.

Les installations et les machines Masa sont installées et mises en service par nos monteurs expérimentés. À cet effet, Masa emploie du personnel spécialisé et formé en Allemagne.

Le service Lifetime Masa va bien au-delà du montage et de la mise en service d'une installation. Masa peut se prévaloir d'un savoir-faire spécifique et d'une expérience dans le secteur de plus de 110 ans.

Le service Lifetime Masa va bien au-delà du montage et de la mise en service d'une installation. Masa peut se prévaloir d'un savoir-faire spécifique et d'une expérience dans le secteur de plus de 110 ans.

Vous avez besoin d'assistance pour votre machine ? L'Assistance Masa met l'accent aussi bien sur la qualité que sur une disponibilité considérablement améliorée. Qu'il s'agisse de vous apporter les "premiers secours" en cas de problèmes techniques, de mises à jour, d'une extension des fonctions de votre installation de production, ou de répondre à des questions techniques, le savoir-faire mis à votre disposition dans le cadre de l'Assistance Masa couvre un large éventail de prestations.

Vous avez besoin d'assistance pour votre machine ? L'Assistance Masa met l'accent aussi bien sur la qualité que sur une disponibilité considérablement améliorée. Qu'il s'agisse de vous apporter les "premiers secours" en cas de problèmes techniques, de mises à jour, d'une extension des fonctions de votre installation de production, ou de répondre à des questions techniques, le savoir-faire mis à votre disposition dans le cadre de l'Assistance Masa couvre un large éventail de prestations.

L'une des clés essentielles pour augmenter la productivité et la qualité est la qualification continue du personnel opérateur et de maintenance.

Le savoir-faire acquis sera rapidement payant : En effet, vous ne pouvez apprécier à quel point une machine ou une installation Masa est efficace que si vous et vos collègues connaissez toutes les astuces et les préréglages de précision.

L'une des clés essentielles pour augmenter la productivité et la qualité est la qualification continue du personnel opérateur et de maintenance.

Le savoir-faire acquis sera rapidement payant : En effet, vous ne pouvez apprécier à quel point une machine ou une installation Masa est efficace que si vous et vos collègues connaissez toutes les astuces et les préréglages de précision.

Vous cherchez un interlocuteur ? L'équipe Service client Masa se présente.

Vous cherchez un interlocuteur ? L'équipe Service client Masa se présente.

Masa Service Cloud est le dernier né de la famille des produits digitaux.

Masa Service Cloud est le dernier né de la famille des produits digitaux.

_Bildergalerie_Anlagenuebersicht.jpg)

_VorschaubildGalerie.jpg)