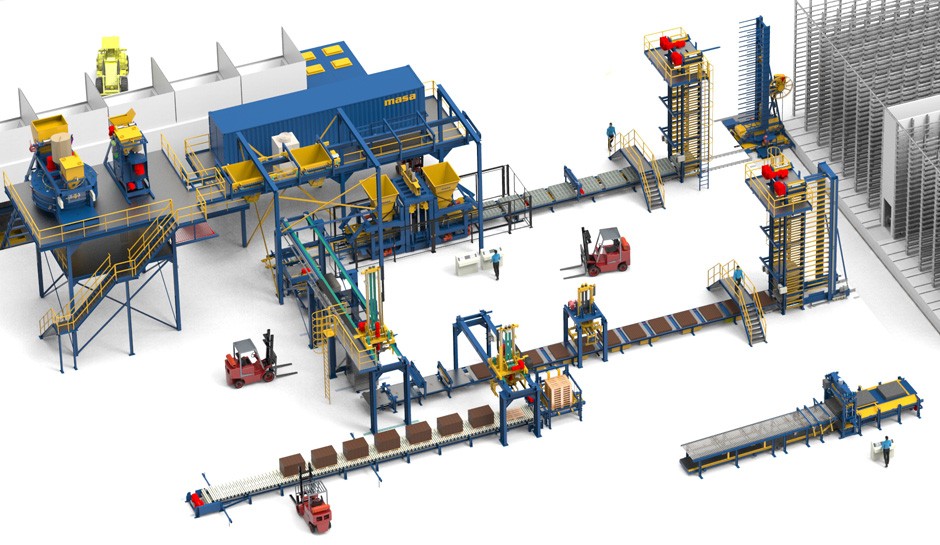

Von den Zuschlagstoffsilos aus werden die unterschiedlichen Rohstoffe zur Dosier- und Mischanlage (01) transportiert, wo die verschiedenen Zuschlagstoffe zu Kern- oder Vorsatzbeton verarbeitet werden.

Der Beton wird je nach Layout der Anlage mittels des Betontransports (02) der Steinfertigungsmaschine (03) zugeführt. Hier wird der Beton in eine Steinform gefüllt und durch Vibration verdichtet. Es können Produkte mit und ohne Vorsatzschicht hergestellt werden.

Die noch frischen Betonprodukte gelangen anschließend auf Produktionspaletten über den Frischseitentransport (04) und ggf. unter Einbeziehung von Qualitätssicherungs-Systemen zum Hubgerüst (05).

Die Produktionspaletten werden an den Gabelwagen (06) übergeben, der sie in einer Regalanlage zur Aushärtung (07) einlagert. Nach der Aushärtung der Steine werden die Produktionspaletten via Gabelwagen und ggf. Puffergabelwagen (08) an das Senkgerüst (09) übergeben.

Dieses übergibt die Produktionspaletten taktweise an den Rücktransport (10).

Eine optionale Zentriervorrichtung (11) löst und zentriert die ausgehärteten Steine auf den Produktionspaletten.

In der Paketierungsanlage (13) werden die Steine zu Steinpaketen zusammengesetzt und zur Abnahme vorbereitet. Über den Pakettransport (14) gelangen die Steinpakete zur finalen Abnahmeposition (beispielsweise durch Gabelstapler).

Die verwendeten Produktionspaletten werden über den Quertransport / Produktionspalettenspeicher (12) wieder der Steinfertigungsmaschine zugeführt.

Zur Herstellung von Produkten mit besonderem Oberflächencharakter bietet Masa sowohl auf der Frischseite als auch auf der Trockenseite eine Vielfalt von Veredelungsanlagen (15) an.

Bei den elektrischen Leistungsschränken der Anlage bevorzugt Masa die Installation in einem Powertainer (17).

Die Masa Anlagensteuerung (18) und Sicherheitseinrichtungen gewährleisten einen optimalen und sicheren Prozessablauf, was eine hohe Verfügbarkeit der Steinfertigungsanlage mit sich bringt.

Es ist ein weiter Weg von der Mischung der Rohstoffe bis zum fertigen Stein. Viele Anlagenkomponenten sind an diesem Vorgang beteiligt. Nur wenn jedes Teil der Anlage auf die anderen Teile abgestimmt ist, alle Prozesse optimiert sind, läuft die Anlage wirtschaftlich.

Es ist ein weiter Weg von der Mischung der Rohstoffe bis zum fertigen Stein. Viele Anlagenkomponenten sind an diesem Vorgang beteiligt. Nur wenn jedes Teil der Anlage auf die anderen Teile abgestimmt ist, alle Prozesse optimiert sind, läuft die Anlage wirtschaftlich.

Die Herstellung von Porenbeton stellt hohe Ansprüche an die Aufbereitung und Dosierung der Rohstoffe, die Überwachung des Gärprozesses sowie die Steuerung sämtlicher Fertigungsschritte. Die Porenbetonanlagen von Masa sind verfahrenstechnisch ausgereift und werden entsprechend den individuellen Anforderungen unserer Kunden konzipiert. So entstehen Komplettlösungen, die hohe Wirtschaftlichkeit, optimierte Prozessabläufe und gleichbleibende Qualität der Endprodukte gewährleisten.

Die Herstellung von Porenbeton stellt hohe Ansprüche an die Aufbereitung und Dosierung der Rohstoffe, die Überwachung des Gärprozesses sowie die Steuerung sämtlicher Fertigungsschritte. Die Porenbetonanlagen von Masa sind verfahrenstechnisch ausgereift und werden entsprechend den individuellen Anforderungen unserer Kunden konzipiert. So entstehen Komplettlösungen, die hohe Wirtschaftlichkeit, optimierte Prozessabläufe und gleichbleibende Qualität der Endprodukte gewährleisten.

Es ist ein weiter Weg von den Rohstoffen über die Mischung bis zum fertigen Stein. Viele Anlagenkomponenten sind in diesen Vorgang eingebunden. Nur wenn die Anlagenteile aufeinander abgestimmt sind, gewährleistet dies einen reibungslosen Prozess und einen wirtschaftlichen Betrieb der Kalksandsteinfertigungsanlage.

Es ist ein weiter Weg von den Rohstoffen über die Mischung bis zum fertigen Stein. Viele Anlagenkomponenten sind in diesen Vorgang eingebunden. Nur wenn die Anlagenteile aufeinander abgestimmt sind, gewährleistet dies einen reibungslosen Prozess und einen wirtschaftlichen Betrieb der Kalksandsteinfertigungsanlage.

Es ist ein weiter Weg von den Rohstoffen über die Mischung bis zum fertigen (Bord-)Stein. Masa Bordsteinpressen wurden entwickelt, um unter anderem die besonderen Anforderungen des „British Standard“ bei Bordsteinen zu erfüllen. Dieser „British Standard“ ist auch heute noch u.a. in Ländern des Mittleren Osten und Großbritannien gültig.

Es ist ein weiter Weg von den Rohstoffen über die Mischung bis zum fertigen (Bord-)Stein. Masa Bordsteinpressen wurden entwickelt, um unter anderem die besonderen Anforderungen des „British Standard“ bei Bordsteinen zu erfüllen. Dieser „British Standard“ ist auch heute noch u.a. in Ländern des Mittleren Osten und Großbritannien gültig.

Masa Anlagen und Maschinen werden von unseren eigenen erfahrenen Monteuren installiert und in Betrieb genommen. Dabei setzt Masa auf qualifiziertes und in Deutschland geschultes Fachpersonal.

Masa Anlagen und Maschinen werden von unseren eigenen erfahrenen Monteuren installiert und in Betrieb genommen. Dabei setzt Masa auf qualifiziertes und in Deutschland geschultes Fachpersonal.

Der Masa Lifetime-Service reicht weit über die eigentliche Montage und Inbetriebnahme einer Anlage hinaus. Masa kann dabei auf spezifisches Know-how und eine Branchenerfahrung von über 110 Jahren zurückgreifen.

Der Masa Lifetime-Service reicht weit über die eigentliche Montage und Inbetriebnahme einer Anlage hinaus. Masa kann dabei auf spezifisches Know-how und eine Branchenerfahrung von über 110 Jahren zurückgreifen.

Sie benötigen Unterstützung an Ihrer Maschine? Der Masa Support punktet sowohl in der Qualität als auch in einer deutlich verbesserten Erreichbarkeit. Ob „Erste Hilfe“ bei technischen Problemen, Updates, Funktionserweiterungen Ihrer Produktionsanlage oder technische Fragen, das von uns im Rahmen des Masa Supports zur Verfügung gestellte Know-how deckt ein breites Leistungsspektrum ab.

Sie benötigen Unterstützung an Ihrer Maschine? Der Masa Support punktet sowohl in der Qualität als auch in einer deutlich verbesserten Erreichbarkeit. Ob „Erste Hilfe“ bei technischen Problemen, Updates, Funktionserweiterungen Ihrer Produktionsanlage oder technische Fragen, das von uns im Rahmen des Masa Supports zur Verfügung gestellte Know-how deckt ein breites Leistungsspektrum ab.

Einer der Schlüssel zur Steigerung von Produktivität und Qualität ist eine kontinuierliche Qualifizierung des Maschinen- und Wartungspersonals.

Einer der Schlüssel zur Steigerung von Produktivität und Qualität ist eine kontinuierliche Qualifizierung des Maschinen- und Wartungspersonals. Sie suchen Ihren Ansprechpartner? Das Masa Service-Team stellt sich vor.

Sie suchen Ihren Ansprechpartner? Das Masa Service-Team stellt sich vor.

Die Masa Service Cloud ist das neueste Produkt aus der Familie der digitalen Produkte.

Die Masa Service Cloud ist das neueste Produkt aus der Familie der digitalen Produkte.

_Bildergalerie_Anlagenuebersicht.jpg)

_Bildergalerie_Anlagenuebersicht.jpg)

_Bildergalerie_Anlagenuebersicht.jpg)

_Bildergalerie_Anlagenuebersicht.jpg)

_VorschaubildGalerie.jpg)

_VorschaubildGalerie.jpg)

_VorschaubildGalerie.jpg)

_VorschaubildGalerie.jpg)