Porenbeton wird aus den Ausgangsstoffen Quarzsand, Kalk, Zement, Gips (Anhydrit), Aluminiumpulver/-paste und Wasser hergestellt.

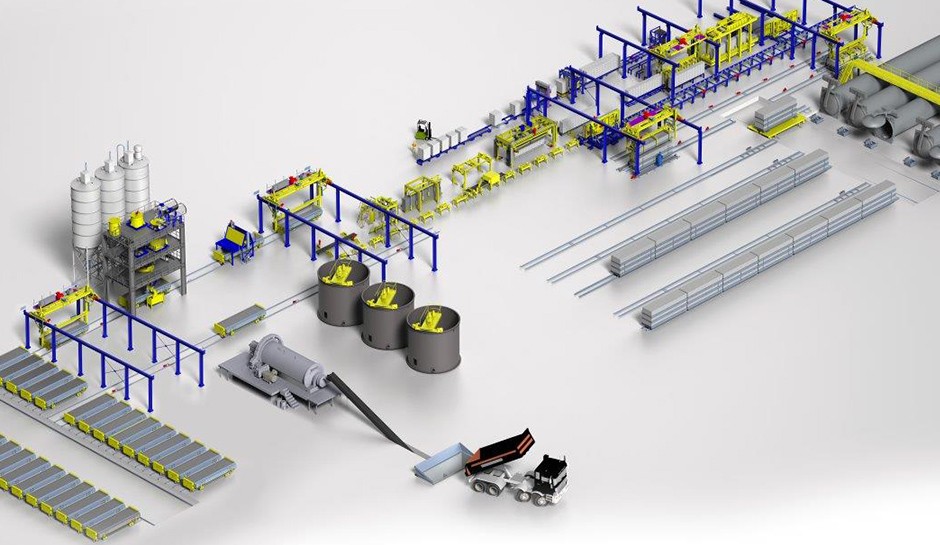

Rohsand wird in der Nass-Kugelmühle (01) zu Sandschlamm aufbereitet und in Sandschlammbehältern gelagert. Der Sandschlamm wird anschließend mit den weiteren Rohstoffen der Masa Dosier- und Mischanlage (02) zugeführt. Nach dem Mischvorgang wird die Mischung in eine Gießform geleitet. Die Gießform fährt in den Vorhärtebereich, wo der frische Porenbetonkuchen nach der Gärung (03) schließlich eine vorgegebene Schneidfestigkeit erreicht. Erst dann erfolgt das Entschalen (04) des Porenbetonkuchens aus der Gießform. Die leere Gießform wird wieder zusammengesetzt, eingeölt (05) und dem Produktionskreislauf zugeführt.

Der Porenbetonkuchen durchläuft verschiedene Stationen der Schneidanlage (06) und wird danach mittels Transportanlage/Kipptisch (07) auf einen Härterost abgelegt. Jeweils drei Porenbetonkuchen werden mit Härterost auf einem Härtewagen übereinander gestapelt und mittels Transportbühne in einen Wartebereich (08) gestellt. Von hier aus erfolgt das Beladen der Autoklaven (09), wo der Porenbetonkuchen durch die Härtung unter Dampfdruck seine Endfestigkeit erhält.

Die gehärteten Porenbetonkuchen werden nun zum Rückkipptisch (10) befördert und ggf. zur Trennmaschine (11) gefahren. Anschließend werden die Porenbetonblöcke zum Blockumsetzer (12) transportiert und auf Holzpaletten positioniert. Von hier aus kann eine Verpackung (13) der Endprodukte erfolgen.

Die zuvor verwendeten Härteroste und Härtewagen werden über den Härterost-Transport und Härtewagenrücklauf (10) dem Kreislauf erneut zugeführt.

Zur Einbringung einer Stahlbewehrung in die Produkte kann die Anlage entsprechend ergänzt werden (14).

Es ist ein weiter Weg von der Mischung der Rohstoffe bis zum fertigen Stein. Viele Anlagenkomponenten sind an diesem Vorgang beteiligt. Nur wenn jedes Teil der Anlage auf die anderen Teile abgestimmt ist, alle Prozesse optimiert sind, läuft die Anlage wirtschaftlich.

Es ist ein weiter Weg von der Mischung der Rohstoffe bis zum fertigen Stein. Viele Anlagenkomponenten sind an diesem Vorgang beteiligt. Nur wenn jedes Teil der Anlage auf die anderen Teile abgestimmt ist, alle Prozesse optimiert sind, läuft die Anlage wirtschaftlich.

Die Herstellung von Porenbeton stellt hohe Ansprüche an die Aufbereitung und Dosierung der Rohstoffe, die Überwachung des Gärprozesses sowie die Steuerung sämtlicher Fertigungsschritte. Die Porenbetonanlagen von Masa sind verfahrenstechnisch ausgereift und werden entsprechend den individuellen Anforderungen unserer Kunden konzipiert. So entstehen Komplettlösungen, die hohe Wirtschaftlichkeit, optimierte Prozessabläufe und gleichbleibende Qualität der Endprodukte gewährleisten.

Die Herstellung von Porenbeton stellt hohe Ansprüche an die Aufbereitung und Dosierung der Rohstoffe, die Überwachung des Gärprozesses sowie die Steuerung sämtlicher Fertigungsschritte. Die Porenbetonanlagen von Masa sind verfahrenstechnisch ausgereift und werden entsprechend den individuellen Anforderungen unserer Kunden konzipiert. So entstehen Komplettlösungen, die hohe Wirtschaftlichkeit, optimierte Prozessabläufe und gleichbleibende Qualität der Endprodukte gewährleisten.

Es ist ein weiter Weg von den Rohstoffen über die Mischung bis zum fertigen Stein. Viele Anlagenkomponenten sind in diesen Vorgang eingebunden. Nur wenn die Anlagenteile aufeinander abgestimmt sind, gewährleistet dies einen reibungslosen Prozess und einen wirtschaftlichen Betrieb der Kalksandsteinfertigungsanlage.

Es ist ein weiter Weg von den Rohstoffen über die Mischung bis zum fertigen Stein. Viele Anlagenkomponenten sind in diesen Vorgang eingebunden. Nur wenn die Anlagenteile aufeinander abgestimmt sind, gewährleistet dies einen reibungslosen Prozess und einen wirtschaftlichen Betrieb der Kalksandsteinfertigungsanlage.

Es ist ein weiter Weg von den Rohstoffen über die Mischung bis zum fertigen (Bord-)Stein. Masa Bordsteinpressen wurden entwickelt, um unter anderem die besonderen Anforderungen des „British Standard“ bei Bordsteinen zu erfüllen. Dieser „British Standard“ ist auch heute noch u.a. in Ländern des Mittleren Osten und Großbritannien gültig.

Es ist ein weiter Weg von den Rohstoffen über die Mischung bis zum fertigen (Bord-)Stein. Masa Bordsteinpressen wurden entwickelt, um unter anderem die besonderen Anforderungen des „British Standard“ bei Bordsteinen zu erfüllen. Dieser „British Standard“ ist auch heute noch u.a. in Ländern des Mittleren Osten und Großbritannien gültig.

Masa Anlagen und Maschinen werden von unseren eigenen erfahrenen Monteuren installiert und in Betrieb genommen. Dabei setzt Masa auf qualifiziertes und in Deutschland geschultes Fachpersonal.

Masa Anlagen und Maschinen werden von unseren eigenen erfahrenen Monteuren installiert und in Betrieb genommen. Dabei setzt Masa auf qualifiziertes und in Deutschland geschultes Fachpersonal.

Der Masa Lifetime-Service reicht weit über die eigentliche Montage und Inbetriebnahme einer Anlage hinaus. Masa kann dabei auf spezifisches Know-how und eine Branchenerfahrung von über 110 Jahren zurückgreifen.

Der Masa Lifetime-Service reicht weit über die eigentliche Montage und Inbetriebnahme einer Anlage hinaus. Masa kann dabei auf spezifisches Know-how und eine Branchenerfahrung von über 110 Jahren zurückgreifen.

Sie benötigen Unterstützung an Ihrer Maschine? Der Masa Support punktet sowohl in der Qualität als auch in einer deutlich verbesserten Erreichbarkeit. Ob „Erste Hilfe“ bei technischen Problemen, Updates, Funktionserweiterungen Ihrer Produktionsanlage oder technische Fragen, das von uns im Rahmen des Masa Supports zur Verfügung gestellte Know-how deckt ein breites Leistungsspektrum ab.

Sie benötigen Unterstützung an Ihrer Maschine? Der Masa Support punktet sowohl in der Qualität als auch in einer deutlich verbesserten Erreichbarkeit. Ob „Erste Hilfe“ bei technischen Problemen, Updates, Funktionserweiterungen Ihrer Produktionsanlage oder technische Fragen, das von uns im Rahmen des Masa Supports zur Verfügung gestellte Know-how deckt ein breites Leistungsspektrum ab.

Einer der Schlüssel zur Steigerung von Produktivität und Qualität ist eine kontinuierliche Qualifizierung des Maschinen- und Wartungspersonals.

Einer der Schlüssel zur Steigerung von Produktivität und Qualität ist eine kontinuierliche Qualifizierung des Maschinen- und Wartungspersonals. Sie suchen Ihren Ansprechpartner? Das Masa Service-Team stellt sich vor.

Sie suchen Ihren Ansprechpartner? Das Masa Service-Team stellt sich vor.

Die Masa Service Cloud ist das neueste Produkt aus der Familie der digitalen Produkte.

Die Masa Service Cloud ist das neueste Produkt aus der Familie der digitalen Produkte.

_Bildergalerie_Anlagenuebersicht.jpg)

_VorschaubildGalerie.jpg)