Oldcastle APG s’étend avec une nouvelle usine à Ridgeway, Etats-Unis

Masa XL 9.1 comme élément central de l’installationAndernach 1 févr. 2023 - L’entreprise nord-américaine Oldcastle APG opte également pour un concept d’installation très fiable pour la production de blocs de béton sur son site le plus récent à Ridgeway, en Caroline du Sud. Elément central de l’installation est la machine de fabrication de blocs Masa XL 9.1.

Le concept prévoyait la construction d'une usine de produits en béton dotée d'une technologie avancée, de possibilités modernes de contrôle de qualité, d'une automatisation étendue et sophistiquée et d'une capacité élevée pour une production très flexible de produits en béton de parement. L'objectif était de fabriquer des produits en béton de haute qualité avec une grande disponibilité de l'installation pour une gamme complète de produits en béton afin de répondre à la demande croissante des clients.

Il a fallu relever plusieurs défis avant d'achever le projet. Bien que la construction ait été planifiée et approuvée avant la crise du Covid-19, les conditions sur place, associées aux conséquences de la pandémie mondiale, ont entraîné une modification de l'approche des prestations de services, des processus de la chaîne d'approvisionnement et bien plus encore.

L’installation : un mélange bien équilibré de différents fournisseurs

- Installation de dosage et de mélange : Six silos pour les agrégats grossiers, combinés avec un silo divisé pour les matériaux de parement, tous fournis par Standley Batch, se trouvent au début de l'installation. Trois silos à ciment alimentent le malaxeur Haarup 3.750 l pour béton à agrégat de forte granulométrie et le malaxeur pour béton de parement VM 500 l. Des silos de béton coloré placés sous les malaxeurs veillent à un flux de matériaux régulé vers la machine. Des commandes "Egan Company's "IntelliBatch" sont utilisées pour contrôler l'installation de dosage et de mélange ainsi que les systèmes d'alimentation.

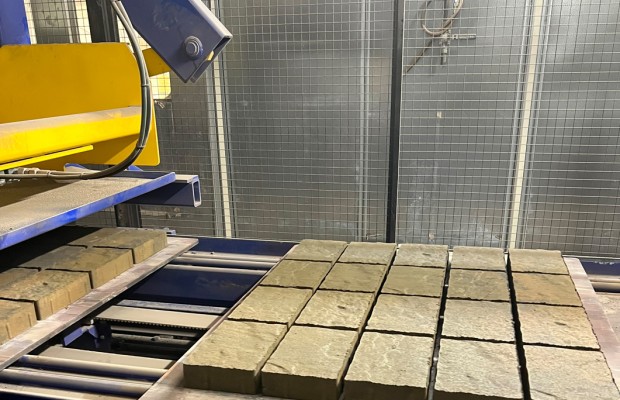

- La Masa XL 9.1 - Adapté de manière optimale à une large gamme de produits : après avoir alimenté la machine avec le mélange de béton, la machine Masa XL se charge de la fabrication des produits en béton de haute qualité. Les ingénieurs Masa ont doté la machine de nombreuses fonctionnalités qui permettent de fabriquer la gamme de produits souhaitée dans l'usine de Ridgeway. La servo-vibration permet d'ajuster rapidement les forces de vibration à partir du pupitre de commande, ce qui permet d'optimiser la production des pavés Belgard© jusqu'à une large gamme d'éléments de jardinage, y compris les murs de soutènement segmentés et (si nécessaire à l'avenir) les blocs de maçonnerie en béton ; tout est produit sur cette machine avec précision et une grande efficacité.

- Etuves pour le durcissement : le chariot transbordeur avec dispositif de rotation (14 étages, deux rangées, fourches vissées) assure le stockage et le déstockage efficaces des blocs de béton frais ou durcis dans une étuve de durcissement version à grande chambre. Le système d'étuves de H&S est équipé d'un système de durcissement actif de la société CDS. En combinaison avec un système de circulation d'air, la température et l'humidité peuvent être réglées en fonction des besoins.

- Circuit : Le système de transport du côté sec, conçu comme un convoyeur à courroies trapézoïdales, contribue à réaliser un temps de cycle rapide du côté sec afin de garantir un rendement journalier maximal. Le dispositif de centrage Masa ainsi que le doubleur de couches de blocs et une machine de cerclage horizontale sont d'autres composants sur le côté sec avant la mise en paquets.

- Rack de stockage pour palettes de production : Le grand rack de stockage pour palettes de production alimenté par un chariot de transport entre le rack et les lignes du côté frais/sec garantit la flexibilité lorsque les temps de cycle entre le côté frais et le côté sec varient en raison de différents produits ou de courtes interruptions pendant les heures de production.

- Ligne de mise en paquets et d'emballage, équipement supplémentaire : l'alimentation automatique des palettes de transport à l'aide du dispositif de préhension des palettes de transport offre différentes options pour le placement des palettes. Une machine d'emballage sous film étirable termine la ligne de cubage. En outre, l'installation est équipée d'un système de tambour automatique autonome de la société Slab Innovations.

Priorité à la qualité

Pour Oldcastle APG, la priorité absolue est de fournir des produits d'excellente qualité à ses clients, ce qui a également joué un rôle décisif dans la planification de la nouvelle usine. Pour assister l'opérateur, des systèmes de mesures automatiques et de métriques en temps réel ont donc été intégrés dans l'installation.

Un système de pesée pour déterminer la densité brute des produits frais, combiné à un système laser pour mesurer la hauteur, fournit un feedback immédiat et sont des composants permettant de répondre à cette exigence de qualité. Une station d'assurance qualité avec un dispositif de basculement du côté frais permet d'effectuer d'autres contrôles de qualité.

Le bénéfice de l'expérience

Selon Gary Ewell, Vice-président régional des opérations chez Oldcastle APG, la longue expérience de l'entreprise et les formations préalables à la mise en service se sont toutes avérées rentables. « Cette installation a fabriqué des produits de haute qualité de manière très efficace dès le début et s'est déjà avérée être un gain pour la production », explique Gary Ewell. « Nous nous réjouissons des nombreuses et longues années de production continue et de service pour nos clients. »

Un long chemin mène des matières premières au mélange jusqu' au bloc fini. De nombreux composants de l'installation sont impliqués dans ce processus. Seule une adaptation parfaite des différents composants de l'installation permet de garantir le bon déroulement du processus et un fonctionnement économique de l'installation de production de blocs de béton.

Un long chemin mène des matières premières au mélange jusqu' au bloc fini. De nombreux composants de l'installation sont impliqués dans ce processus. Seule une adaptation parfaite des différents composants de l'installation permet de garantir le bon déroulement du processus et un fonctionnement économique de l'installation de production de blocs de béton.

La production du béton cellulaire impose des exigences élevées en ce qui concerne la préparation et le dosage des matières premières, la surveillance du processus de levée et la commande de toutes les opérations de fabrication. Les installations de fabrication du béton cellulaire Masa sont techniquement éprouvées et conçues en fonction des exigences individuelles de nos clients. Il en résulte des solutions complètes, qui garantissent une rentabilité élevée, des processus optimisés et une qualité constante des produits finis.

La production du béton cellulaire impose des exigences élevées en ce qui concerne la préparation et le dosage des matières premières, la surveillance du processus de levée et la commande de toutes les opérations de fabrication. Les installations de fabrication du béton cellulaire Masa sont techniquement éprouvées et conçues en fonction des exigences individuelles de nos clients. Il en résulte des solutions complètes, qui garantissent une rentabilité élevée, des processus optimisés et une qualité constante des produits finis.

Un long chemin mène des matières premières au mélange jusqu' aux blocs finis. De nombreux composants de l'installation sont impliqués dans ce processus. Seule une adaptation parfaite des différents composants de l'installation permet de garantir le bon déroulement du processus et un fonctionnement économique de l'installation de production de blocs silico-calcaires.

Un long chemin mène des matières premières au mélange jusqu' aux blocs finis. De nombreux composants de l'installation sont impliqués dans ce processus. Seule une adaptation parfaite des différents composants de l'installation permet de garantir le bon déroulement du processus et un fonctionnement économique de l'installation de production de blocs silico-calcaires.

Un long chemin mène des matières premières au mélange jusqu' aux bordures finies. Les presses pour la fabrication des bordures Masa on été développées entre autres pour satisfaire aux exigences spéciales des bordures selon le "British Standard". Ce "British Standard" est encore en vigueur dans les pays du Moyen-Orient et en Grande-Bretagne par exemple.

Un long chemin mène des matières premières au mélange jusqu' aux bordures finies. Les presses pour la fabrication des bordures Masa on été développées entre autres pour satisfaire aux exigences spéciales des bordures selon le "British Standard". Ce "British Standard" est encore en vigueur dans les pays du Moyen-Orient et en Grande-Bretagne par exemple.

Les installations et les machines Masa sont installées et mises en service par nos monteurs expérimentés. À cet effet, Masa emploie du personnel spécialisé et formé en Allemagne.

Les installations et les machines Masa sont installées et mises en service par nos monteurs expérimentés. À cet effet, Masa emploie du personnel spécialisé et formé en Allemagne.

Le service Lifetime Masa va bien au-delà du montage et de la mise en service d'une installation. Masa peut se prévaloir d'un savoir-faire spécifique et d'une expérience dans le secteur de plus de 110 ans.

Le service Lifetime Masa va bien au-delà du montage et de la mise en service d'une installation. Masa peut se prévaloir d'un savoir-faire spécifique et d'une expérience dans le secteur de plus de 110 ans.

Vous avez besoin d'assistance pour votre machine ? L'Assistance Masa met l'accent aussi bien sur la qualité que sur une disponibilité considérablement améliorée. Qu'il s'agisse de vous apporter les "premiers secours" en cas de problèmes techniques, de mises à jour, d'une extension des fonctions de votre installation de production, ou de répondre à des questions techniques, le savoir-faire mis à votre disposition dans le cadre de l'Assistance Masa couvre un large éventail de prestations.

Vous avez besoin d'assistance pour votre machine ? L'Assistance Masa met l'accent aussi bien sur la qualité que sur une disponibilité considérablement améliorée. Qu'il s'agisse de vous apporter les "premiers secours" en cas de problèmes techniques, de mises à jour, d'une extension des fonctions de votre installation de production, ou de répondre à des questions techniques, le savoir-faire mis à votre disposition dans le cadre de l'Assistance Masa couvre un large éventail de prestations.

L'une des clés essentielles pour augmenter la productivité et la qualité est la qualification continue du personnel opérateur et de maintenance.

Le savoir-faire acquis sera rapidement payant : En effet, vous ne pouvez apprécier à quel point une machine ou une installation Masa est efficace que si vous et vos collègues connaissez toutes les astuces et les préréglages de précision.

L'une des clés essentielles pour augmenter la productivité et la qualité est la qualification continue du personnel opérateur et de maintenance.

Le savoir-faire acquis sera rapidement payant : En effet, vous ne pouvez apprécier à quel point une machine ou une installation Masa est efficace que si vous et vos collègues connaissez toutes les astuces et les préréglages de précision.

Vous cherchez un interlocuteur ? L'équipe Service client Masa se présente.

Vous cherchez un interlocuteur ? L'équipe Service client Masa se présente.

Masa Service Cloud est le dernier né de la famille des produits digitaux.

Masa Service Cloud est le dernier né de la famille des produits digitaux.